Pokyny pro použití olova a bez olova pájky

Ve složité krajině moderní elektronické výroby není výběr technologie svařování a pájky jen technickou.Je to rozhodnutí, které hluboce ovlivňuje výkonnost produktu, spolehlivost a přizpůsobitelnost životního prostředí.Ústředním bodem je pájka - hlavní médium, které spojuje elektronické komponenty do desek obvodů.Fyzikální vlastnosti, chemické složení a kompatibilita prostředí pájky hrají rozhodující roli při určování kvality a životnosti elektronických zařízení.

Tento článek, který se ponoří do nuancí pájů na desce obvodů, zdůrazňuje kontrasty a praktické důsledky variant bez olova a olova.Jdeme od mikroskopické analýzy složení pájeného do širších aspektů výrobních procesů a dopadů na životní prostředí, namalováním komplexního obrazu vývoje technologie pájecí technologie a budoucích trendů.

1. Koncept pájecí desky obvodů

2. Druhy pájecí desky obvodů a jejich aplikací

3. Možnosti pájení desky na des

4. Hloubková srovnávací analýza vodicích a vodicích pájů

5. Výběr pájky zahrnující lidské zdraví a životní prostředí

6. Praktická aplikace: Lead Solder vs Free Leader

7. Dopad pájky bez olova a olova na různé typy pájení

8. Bezpečnostní opatření

9. Závěr

1. Koncept pájecí desky obvodů

Pájka není pouhá kovová slitina.Je to kritické médium v elektronické výrobě a vazebné komponenty na desky.Obvykle se skládá z cínu, olova, mědi, stříbra a dalších prvků ve specifických poměrech, nízké body tání pájky usnadňují snadné tání a re-solidifikaci, což zajišťuje dobrou elektrickou vodivost a mechanickou stabilitu.

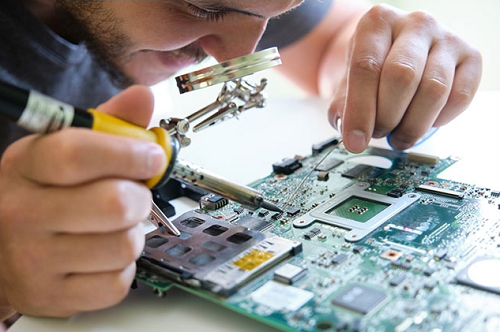

Ve výrobě desek s potištěným obvodům (PCB) je mistrovství v pájení často synonymem kvality produktu.Proces pájení, složitý a náročný, zahrnuje vytápění slitiny pájky nad rámec tání a její aplikaci přesně mezi kolíky nebo vodiči elektronické komponenty a měděné stopy PCB.Tento proces vyžaduje nejen přesnou kontrolu teploty, aby se zabránilo poškození obvodu v důsledku přehřátí, ale také pečlivou rovnováhu času a objemu pájení, aby bylo dosaženo silného mechanického a elektrického připojení.

Po ochlazení pájka krystalizuje na to, co se nazývá pájecí kloub.Tyto konektory mohou prodloužit životnost zařízení a musí mít dostatečnou mechanickou pevnost a dlouhotrvající elektrickou vodivost.Vysoce kvalitní klouby se vyznačují hladkým povrchem, nepřítomností bublin nebo prasklin, správným úhlem smáčení a robustním kovovým kontaktem s polštářky a vodiči.Složení pájky, technika svařování a proces chlazení jsou pro integritu těchto kloubů zásadní.

Úvahy o životním prostředí a zdravotní problémy podnítily posun k vodicím pájkám.Zatímco tradiční pájka často zahrnuje olovo, trend v moderní výrobě elektroniky se stále více opírá o alternativy bez olova.Tyto náhrady, hlavně na bázi cínu a doplňují stříbrné, mědi nebo jiné kovy, odrážejí body tání a vlastnosti tradičních pájů při sladění s environmentálními standardy.

Důsledky výběru a pájecí techniky pájky o celkové kvalitě a spolehlivosti elektronické výroby jsou hluboké.Vzhledem k tomu, že požadavky na výkon, spolehlivost a environmentální správcovství eskalují v elektronickém průmyslu, také provádějí inovace ve pájecích technologiích a procesech svařování.

2. Druhy pájecí desky obvodů a jejich aplikací

Ve mnohostranném světě výroby elektroniky existuje nesčetná pájkovou výrobu, z nichž každá se může pochlubit vlastním souborem jedinečných aplikací a charakteristik.Mezi nimi jsou jádro pájecího drátu a pájecí pasty, které se široce používají v různých pájecích prostředích a metodách.

Pájský drát, štíhlý drát z slitiny, je rozsáhle využíván při manuálním pájení.Obvykle je směs cínu a olova k dispozici také ve variantách bez olova.Jeho průměr se liší, což umožňuje výběr na základě jemnosti svařovacího objektu.Funguje v tandemu s páječkou, adept na přesně spojující elektronické komponenty s PCB.Obzvláště upřednostňovaná v prototypování, opravách nebo produkci v malém měřítku, její všestrannost svítí přes rozmanité požadavky na svařování.

Pak je tu pájená pasta - směs nepatrných pájecích částic a toku.Začíná centrum v technologii povrchové montáže (SMT), přizpůsobené pro rozsáhlou automatizovanou produkci.V SMT je tato pasta pečlivě aplikována na přesné oblasti PCB pomocí šablon nebo dávkovačů.Elektronické komponenty jsou umístěny na vrcholu těchto zón potažených pastou.Deska pak vstoupí do reflowské pece;Následuje topná sekvence a roztaví malé pájecí částice, aby vytvořily silné elektrické vazby.

Složení a kvalita pájky pasty jsou prvořadé v SMT.Ideální pájecí pasta by měla vykazovat vynikající tisknutelnost, dostatečný cvoček k zajištění komponent, vynikající smáčení pro robustní tvorbu kloubů a silnou odolnost proti oxidaci vůči degradaci odvrácení kloubů.Jeho formulace musí také zvážit tepelné cyklování a kompatibilitu pájecího procesu s PCB a komponentními materiály.

Pájecí a pájecí pasta tedy stojí jako dva sloupy ve výrobě elektroniky.Výběr mezi nimi závisí nejen na úrovni automatizace procesu a propustnosti, ale také na základě nákladů, kontroly kvality a environmentálních aspektů.Jako požadavky na přesnost a spolehlivost v elektronickém průmyslu stoupají, tak také pohon pro inovace a posílení v pájecích technologiích.

3. Možnosti pájení desky na des

Při praktické aplikaci pájení na desce obvodů závisí rozhodnutí mezi pájkou a vodičem bez olova na rovnováze mezi technickou silou a environmentálními úvahami.Každý typ pájky má své fyzikální vlastnosti, specifické aplikace a účinky na životní prostředí.

Olověná pájka, obvykle směs cínu (SN) a olova (PB) v poměrech, jako je běžná slitina SN63PB37 s místem tání 183 ° C, nabízí určité výhody.Jeho nižší bod tání umožňuje pájení při snížených teplotách a minimalizuje tepelné napětí na deskách obvodu a jemné elektronické komponenty.Toto snížení tepelného napětí snižuje pravděpodobnost ohýbání listu a oddělení vrstvy, čímž posiluje celkovou spolehlivost elektronických zařízení.Kromě toho se vedoucí vlastnosti vodiče pájecího namáhají navíc plynulejší, jasnější pájecí klouby, zjednodušující inspekční a opravárenské úkoly.

Krajina se však při zvažování mezinárodních předpisů, jako je směrnice o elektrické a elektronické zařízení (Weee) (WEEE) (ROHS) (ROHS) (ROHS), mění při zvažování mezinárodních předpisů.Ty mají omezenou nebo zakázanou použití olova ve specifických scénářích, s cílem toxicity a dlouhodobá environmentální rizika.V důsledku toho se průmysl otočí směrem k vodicím pájce.Převážně zahrnují cín (SN), měď (Cu), stříbro (AG), nikl (Ni) a zink (Zn), slitiny cín-copper, jako je SN99,3CU0.7, převládají.Páječky bez olova mají obvykle vyšší body tání, často přesahující 217 ° C, což vyžaduje zvýšené teploty páječek a potenciálně zvyšuje tepelné napětí na deskách obvodu.

Olověná pájka, i když je ekologicky bezpečnější, se ve srovnání s jeho protějškem založeným na olovo.Tato disparita může ovlivnit hladkost pájeného kloubu.Pro zvýšení smáčivosti a oxidace boje je často nutná větší závislost na toku.Mezi další výzvy s pájením bez olova patří složitost vizuálně inspekčních pájených kloubů a obavy ohledně dlouhodobé spolehlivosti kloubů.

Výběr mezi vodicí a vodicí pájkou není řízen pouze procesem svařování nebo aplikací produktu, ale také environmentálními předpisy a požadavky na trh.Jak se technologie bez olova vyvíjí, její výkon se neustále zlepšuje.V aplikacích s vysokou relibilitou však Lead Solder udržuje svůj význam.Odvětví výroby elektroniky musí nadále vyvíjet své svařovací technologie a snaží se vyrovnat přísné environmentální standardy bez ohrožení výkonnosti a spolehlivosti produktu.

4. Hloubková srovnávací analýza vodicích a vodicích pájů

4.1 Bezmocná pájka

Bod tání: Obvykle přesahuje 217 ° C a vznáší se 20 ° C až 40 ° C nad variantou olova.V důsledku toho pájení vyžaduje vyšší teploty maximálního odrazu, často v rozmezí od 245 ° C do 260 ° C.Takové teploty mohou překonat tepelné vytrvalostní limity určitých elektronických součástí, zejména vysoce integrovaných IC a přesných prvků.To vyžaduje pečlivý výběr pájky bez olova, s ohledem na tepelný odpor komponent.

Vlastnosti smáčení: Ty jsou obecně nižší než vlastnosti olovaných pájů.Mohou nastat problémy, jako jsou neúplné pájecí klouby a pájecí přemostění, nebo dokonce tvorba díry.Boj s tím zahrnuje přesnou kontrolu teploty, prodloužené doby odrazu nebo aplikaci specifických toků.

Odolnost a spolehlivost stárnutí tepla: V nastavení s vysokou teplotou může pájka bez olova vyvolat tepelné stárnutí, deformované materiály, jako je pryskyřice a měděná fólie na deskách obvodů.V průběhu času to ohrožuje fyzickou a elektrickou integritu desky, což podkopává spolehlivost.

Požadavky na vybavení: Spekce s vyššími požadavky na vytápění bez olova pájecího zařízení musí zajistit zvýšenou přesnost kontroly teploty a tepelnou stabilitu.To by mohlo přimět společnosti, aby investovaly do špičkového vybavení nebo upgradovaly stávající, čímž nafoukli výrobní náklady.

Dlouhodobá trvanlivost a odolnost proti korozi: Bezluhová pájka trumfuje v odolávání oxidace a koroze.To podporuje dlouhodobou stabilitu pájecích kloubů, zejména v drsných prostředích.

Nákladová efektivita výrobního procesu: Environmentální předpisy a technologický pokrok ve pájce bez olova postupně snižují své náklady.

4.2 Vedoucí pájka

Bod tání: Obvykle kolem 183 ° C.Nižší bod tání umožňuje snížené teploty páječky a snižuje riziko poškození citlivých komponent.

Výkon smáčení: Jeho vynikající výkon smáčení zajišťuje jednotnější, úplnější pájecí klouby, čímž se snižují vady svařování.

Účinky na životní prostředí a zdraví: Obsahující olovo, známé zdravotní a environmentální riziko, jeho použití, zejména ve spotřební elektronice, je stále více omezeno směrnicí, jako je ROHS (omezení směrnice o nebezpečných látkách).Prodloužená expozice olova může vést k neurologickým a jiným zdravotním problémům.

Nákladová efektivita výrobního procesu: nižší bod tání a vynikající smáčivost olověných pájů nabízí náklady a výhody aplikací.

Volba mezi vodicí a olovo bez pájecího letu nejen na jejich fyzikální a chemické vlastnosti, ale také na potřeby aplikací produktu, nuancí výrobního procesu, omezení environmentální regulace a dlouhodobé zdravotní a environmentální úvahy.Odvětví výroby elektroniky čelí výzvě neustálého zdokonalování procesů svařování a zařízení, což zajišťuje výkon a spolehlivost uprostřed zpřísňování environmentálních standardů.

5. Výběr pájky zahrnující lidské zdraví a životní prostředí

Přesto, použití toxického olova Leader Folder, představuje vážné zdravotní a environmentální obavy.Rostoucí povědomí a regulace toxicity a bioakumulace LEAD vedla k rostoucímu počtu mezinárodních environmentálních předpisů, jako je omezení směrnice o nebezpečných látkách Evropské unie (ROHS), což omezuje nebo zakazuje páječky obsahující potenciál, zejména ve spotřební elektronice.To vedlo k vývoji bezútěšné pájecí technologie, která stále hledá zlepšení v určitých oblastech výkonu.

Rozhodnutí mezi voditelnými a bezútěšnými pájemi zahrnuje zvážení výhod a nevýhod, s ohledem na požadavky na aplikaci produktu, charakteristiky výrobního procesu a environmentální předpisy.Produkační průmysl elektroniky musí trvale zvyšovat technologii pájení bez olova a vyvažovat výkon produktů s přísnými environmentálními standardy.Tato volba pájeného závisí nejen o technickém výkonu, ale také na dopady na zdraví a životní prostředí.S rostoucím porozuměním nepříznivým účinkům pájky obsahujícího olova se výrobci stále více rozhodnou pro pájení bez olova a sladí se s přísnějšími mezinárodními environmentálními předpisy a zdravotními aspekty.

Páječky bez olova, obvykle s vyšším obsahem cínu, vykazují lepší odolnost proti korozi, výhodu pro PCB ve vlhkém nebo korozivním prostředí, jako je automobilová elektronika a venkovní komunikační zařízení.Tato vyšší odolnost proti korozi prodlužuje životnost produktu, snižuje náklady na opravu a udržuje spolehlivost elektrického připojení.Páječky bez olova však mají obecně širší rozmezí tání mezi 217 ° C a 227 ° C, což je vyšší než tradiční pájky obsahující olovo, jako je SN63PB37.To vyžaduje vyšší pájecí teploty, což riskuje větší tepelné poškození PCB a citlivých komponent, jako je deformace desky obvodu, separace vrstvy a tepelná roztažení měděných vodičů.Přechod na pájku bez olova proto vyžaduje přepracování procesu pájení, který zaměstnává více tepelně rezistentních materiálů a komponent.

Rozdíly v odolnosti vůči korozi a tání mezi vodiči mezi vodiči a vodicími pájemi zásadně ovlivňují návrh, výrobu a dlouhodobý výkon elektronických produktů.Při výběru pájky musí výrobci zvážit prostředí aplikací, požadavky na výkon, efektivitu nákladů a dopad na zdraví/životní prostředí.Jak se vyvíjejí nové materiály a technologie, očekávají se ekologičtější a vysoce výkonné pájecí možnosti, které uspokojí rostoucí potřeby elektronického průmyslu pro udržitelnost i vysokou výkonnost.

6. Praktická aplikace: Lead Solder vs Free Leader

Olovo a vodiče a bez olověných pájech představují jedinečné vlastnosti a setkávají se s různými technickými výzvami a omezeními aplikací.Tyto rozdíly hluboce ovlivňují návrh produktu, výrobní procesy a spolehlivost a ekologičnost finálního produktu.Páječka založená na olovo, známá pro svou uživatelskou přívětivost a nižší bod tání, zůstává základem v mnoha konvenčních scénářích výroby elektroniky.Jeho nižší bod tání, příkladem tání slitiny SN63PB37 při 183 ° C, zmírňuje tepelné napětí na deskách obvodu a citlivé komponenty, čímž se zmenšuje pravděpodobnost defektů vyvolaných teplem, jako je deformace a interlační separace.Kromě toho je lepší smáčivost pájecího vodiče zajišťuje hladší, rovnoměrnější proudění a robustnější jednotné pájecí klouby.

Avšak s nárůstem vědomí životního prostředí a vymáhání mezinárodních předpisů, jako je směrnice o ROHS, bylo využití pájky obsahujícího olovo přísně omezeno.Cílem těchto předpisů je minimalizovat používání olova a dalších nebezpečných látek, chránit lidské zdraví a životní prostředí.V důsledku toho se bez olova pájecí stala nutností v regionech, které dodržují tyto standardy.Přes své jasné přínosy pro bezpečnost životního prostředí a zdraví jsou technické výzvy bez olova netriviální.Jeho obvykle vyšší bod tání, často přesahující 217 ° C, vyžaduje zvýšené pájecí teploty, potenciálně prohlubuje tepelné napětí na deskách a komponentách.Dolní smáčivost pájecího bez olova může vést k nekonzistentní kvalitě pájecího kloubu a složitosti složitosti procesu pájení.Je také citlivé na tvorbu vkladů, což potenciálně ovlivňuje spolehlivost a estetiku pájených kloubů.

Mnoho výrobců přechodu na pájení bez olova muselo přepracovat své pájecí postupy, přepracované desky obvodů a komponenty pro vyšší teploty pájení a přijmout pokročilé pájecí techniky, aby se potlačily špatné smáčení a tvorbu kloubů.I když tento přechod vyžaduje další investice do času a nákladů, představuje nevyhnutelný trend v současném elektronickém průmyslu, který upřednostňuje environmentální, zdraví a bezpečnostní úvahy.

Výběr mezi olovo a vodicí pájkou v praktických aplikacích závisí na různých faktorech, včetně požadavků na aplikaci produktu, výrobních schopností a environmentálních a zdravotních aspektů.S pokračujícím technologickým a materiálním pokrokem se očekává, že se účinnost bez olových pájů dále zlepší, což bude v souladu s rostoucími požadavky elektronického průmyslu na vysokou kvalitu a environmentální odpovědnost.

7. Dopad pájky bez olova a olova na různé typy pájení

Během výrobního procesu PCB (PCB) hraje výběr správné pájky rozhodující roli při zajišťování kvality pájení a celkové funkce PCB.Páječky bez olova i bez olova propůjčují odlišné vlivy napříč různými pájecími aplikacemi, což ovlivňuje nejen proces pájení, ale také rozložení desky obvodu, výběr komponenty a výkon koncového produktu.

Vlnová pájení, převládající technika pro sestavování komponent skrz otvory, zahrnuje procházení PCB vlnou roztavené pájky.Tato metoda kapitalizuje kapilární účinek a gravitaci pro proudění pájky do průchodů a podložek.Pájecí olova, známá pro svůj nižší bod tání, je výhodná při pájení vln, především proto, že zmírňuje tepelné napětí na PCB.Navíc jeho vynikající smáčení vlastnosti usnadňují tvorbu hladkých a jednotných pájených kloubů.Environmentální předpisy však stále častěji vyžadovaly přijetí pájky bez olova při pájení vln.Tato alternativa s vyšším bodem tání vyžaduje přesnější kontrolu teploty, aby se odvrátila poškození PCB v důsledku přehřátí.

Pájením skrz otvory, další rozšířená metoda, obvykle spojuje kolíky komponent s PCB.Využití pájky bez olova v této technice představuje vlastní sadu výzev, včetně nutnosti pro vyšší teploty tání a snížené smáčivosti.Tyto problémy mohou vést k neúplnému tvorbě pájených kloubů, čímž se zvýší pravděpodobnost pájení vad.Při zaměstnávání pájky bez olova vyžadují svařovací parametry, jako je teplota, čas a objem pájky, pečlivou kontrolu, aby se zajistila kvalita a spolehlivost kloubu.

Výrobci PCB musí zvážit několik faktorů při rozhodování mezi olovo nebo bez olova.Toto rozhodnutí zahrnuje úvahy o rozložení desky obvodu, tepelné citlivosti vybraných komponent a aplikační prostředí konečného produktu.Například navrhování hustých nebo tepelně citlivých obvodových desek s pájkou bez olova může vyžadovat složitější strategie plánování a tepelné správy ke zmírnění rizik tepelného poškození při vyšších teplotách.

8. Bezpečnostní opatření

Během složitých svařovacích pracovních míst, zejména v průmyslu výroby elektroniky, se zabýváme nespočet potenciálních zdravotních rizik a bezpečnostních rizik.Prevence bezpečnosti proto musí být umístěna v popředí našich priorit.Dosažení bezpečného svařovacího procesu není malý výkon.Vyžaduje komplexní škálu preventivních opatření, včetně, ale nejen na osobní ochranu, pečlivé řízení pracovního prostředí a důkladné uchopení příslušných materiálů a vybavení.

Počátečním krokem ve svařovacích operacích je uvážlivý výběr vhodného osobního ochranného vybavení (PPE).Osobní ochranné vybavení je více než jen základní tři bezpečnostní brýle, tepelně rezistentní rukavice a boty s uzavřenou nohou.Rovněž zahrnuje specializované oblečení, které chrání před svařováním jisker a ve scénářích vyžaduje, aby se vhodný respirátor stal nezbytným.Respirátory jsou rozhodující, zejména pokud proces pájení zahrnuje materiály, jako je pájka obsahující voda, známé pro vyzařování škodlivých výparů a plynů.

Během svařovacích operací, zejména s použitím značného svařovacího zařízení, uší nebo uší, by mělo být standardním oblečením, aby se chránilo proti poškození vyvolané šumem.Řízení bezpečnosti pracovního prostředí je stejně důležité.Na jeho jádru zajišťuje optimální ventilaci, což pomáhá snižovat inhalaci toxických výparů a plynů.Svařovací oblasti by měly být vybaveny účinným ventilačním a výfukovým systémem, doplněným čističi vzduchu.Abychom zmírnili riziko požáru způsobeného akumulací hořlavých materiálů, musíme nejprve udržovat pracovní oblast v suchu a organizované.

Pokud jde o používání zařízení, měli bychom se přísně dodržovat provozními postupy.To zahrnuje správné zpracování páječek, zahrnujících topení, provoz a procedury chlazení.Stabilita obrobku svařování během provozu je rozhodující pro zabránění nezamýšleného kontaktu se zdrojem tepla.Po operaci, která zajistí, že páječky a další nástroje jsou bezpečně vypnuty a ponechány dostatečně ochlazovat, je klíčem k zabránění zranění popálení.

V každém svařovacím projektu musíme nejprve porozumět materiálům a vybavení a jejich potenciálním rizikům.Tato znalost je obzvláště důležitá při jednání s pájkou obsahujícím potenciální zákazníky, která vyžaduje další bezpečnostní opatření.Pochopení složení pájky je zásadní.Klíčem k bezpečnosti svařování je také zběhlý v bezpečném provozu různých svařovacích zařízení a postupů reakce na mimořádné situace.

Bezpečnostní opatření ve svařování nejsou jen několik kroků;Vytvářejí složitý víceúrovňový systém.Tento systém zahrnuje osobní ochranu, pečlivou správu pracovního prostředí, přísné dodržování protokolů provozu zařízení a znalosti o bezpečnosti materiálu.Prováděním těchto důkladných opatření lze výrazně snížit potenciální zdravotní rizika a bezpečnostní rizika při svařovacích operacích.

9. Závěr

Podrobná analýza ukazuje, že jak olovo, tak i bez olových pájů hrají významnou roli v elektronické výrobě.Vedoucí pájka, upřednostňovaná pro své vynikající smáčené vlastnosti a nižší bod tání, zůstává v mnoha aplikacích převládající.Environmentální předpisy však stále více omezují jeho použití.Naopak, bez olova bez olova, i přes počáteční technické výzvy, jako je vyšší bod tání a smáčivost, se neustále vyvíjí.Technologický pokrok zvyšuje jeho výkon, takže je stále populárnější v elektronickém průmyslu.

Bezpečnostní opatření ve svařování jsou nedílnou součástí výrobního procesu.Obsahují zajištění osobní ochrany, udržování bezpečnosti v pracovním prostředí a bezpečné zacházení s materiály a vybavením.Růst průmyslu elektroniky je připoután nejen pro výkonnost a spolehlivost produktu.Rovněž závisí na sladění trendů na ochranu životního prostředí.Toto zarovnání vyžaduje nepřetržitý vývoj a optimalizaci technologií a procesů svařování.Tento vývoj prospívá rostoucí potřebě ochrany životního prostředí a lidského zdraví.

Při pohledu do budoucnosti, jak se objevují nové materiály a technologie, očekáváme rozvoj více ekologičtějších a vyšší výkonných pájecích možností.Očekává se, že tato pokrok povede elektronický průmysl směrem ke zvýšené úrovni výkonu a udržitelnosti.